隨著制造業智能化轉型的加速,企業對生產流程的精準管控需求日益增長。RFID條碼追溯系統結合工序防錯、防重防漏功能,已成為提升生產效率和質量管理的關鍵技術。本文將系統介紹這一綜合解決方案的核心價值與實施要點。

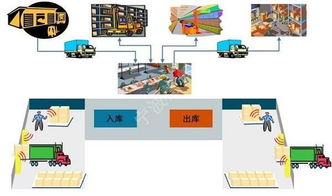

一、RFID條碼追溯系統:構建全鏈路可視化管控

基于無線射頻識別技術,RFID系統可實現原材料、半成品到成品的全程追蹤。每個物品配備唯一電子標簽,通過讀寫器自動采集數據,實時更新位置、狀態及工藝參數。與傳統條碼相比,RFID具有非接觸讀寫、批量識別、環境適應性強等優勢,特別適用于流水線作業場景。系統通過中央數據庫整合信息,形成完整的生產履歷,支持快速溯源與質量分析。

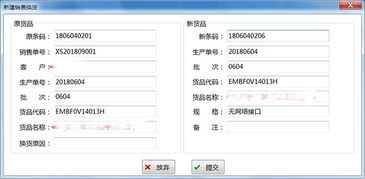

二、工序防錯軟件開發:杜絕人為操作失誤

防錯軟件通過預設工藝規則與邏輯校驗,在關鍵工序設置攔截點。例如:

- 裝配環節驗證零件型號匹配度

- 測試工序自動判定參數合格范圍

- 包裝階段核對物料清單完整性

系統采用聲光報警、設備聯鎖等方式實時干預錯誤操作,并結合MES(制造執行系統)實現工藝路線防呆。通過機器學習算法,軟件還能持續優化防錯策略,降低誤判率。

三、防重防漏系統:保障流程完整性

該系統通過雙重驗證機制防止重復作業與工序遺漏:

1. 防重設計:對已完成的工序狀態進行標識,當同一產品再次經過相同工位時,系統自動拒絕執行并提示“已處理”

2. 防漏方案:建立工序依賴關系模型,前置工序未完成時后續工位無法啟動,同時通過看板提醒未執行工序清單

3. 動態監控:利用RFID讀寫器實時統計在制品流量,當工序節奏異常時觸發預警

四、定制化開發策略與實踐建議

成功的系統定制需把握三個核心環節:

1. 需求分析:深入調研企業生產特性,明確追溯粒度(批次/單件)、防錯關鍵點與防重防漏場景

2. 架構設計:采用模塊化開發模式,保留與ERP、WMS等系統的標準接口,確保擴展性

3. 實施部署:分階段推行,先導區域試運行后全面推廣,配套制定數據采集規范與操作手冊

典型案例表明,某汽車零部件企業引入該解決方案后,產品不良率降低32%,物料追溯效率提升5倍,工序遺漏事件實現零發生。

RFID追溯與防錯防重漏系統的深度融合,不僅構建了可靠的生產質量防線,更通過數據驅動持續優化制造流程。企業應根據自身產能特點選擇適宜的定制方案,分步實施以最大化投資回報。隨著5G與工業互聯網技術的成熟,這類系統將向著更智能的預測性防錯與自適應調度方向演進。